Lösungen und Produkte für die Zukunft der Intralogistik

Ihr Partner für Intralogistik, Robotik, Warehouse Management und Service

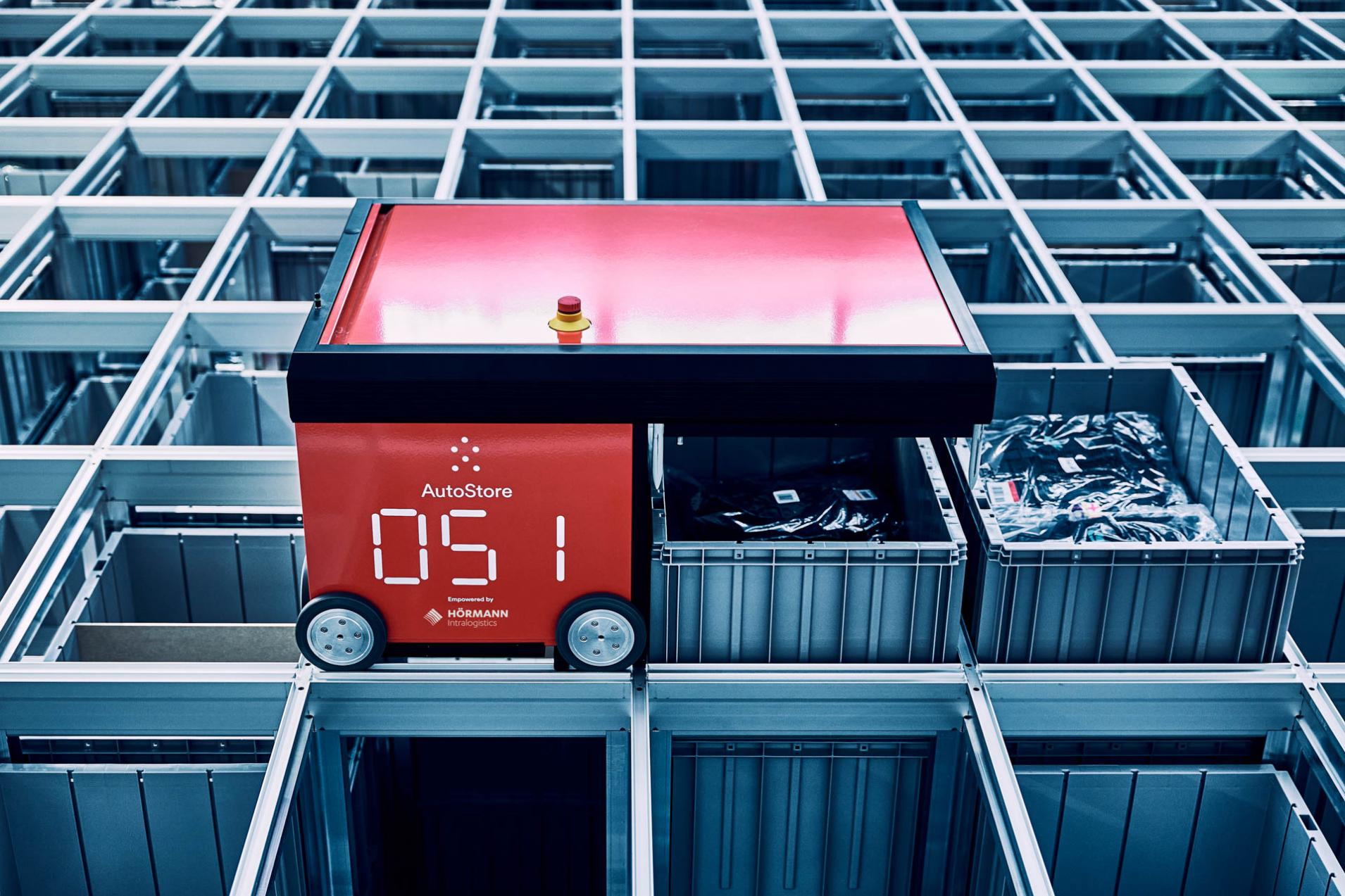

Gemeinsam mit unseren renommierten nationalen und internationalen Kunden setzen wir zukunftsweisende Impulse und neue Maßstäbe in der Intralogistik hinsichtlich Wirtschaftlichkeit, Performance und Innovation.

In fünf Bereichen stark für Sie aufgestellt

Wir sind ein attraktiver Arbeitgeber für engagierte und leistungsorientierte Mitarbeiter.

HÖRMANN Intralogistics – Die Zukunft der Intralogistik

Noch mehr über HÖRMANN Intralogistics erfahren? Gern! Laden Sie sich einfach unsere aktuelle Broschüre herunter.